Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

-

Hadice a jejich kompletace

-

Profily a výroba těsnění

-

Technické plasty

-

Dopravníkové pásy a montáž

-

Zlepšení pracovního prostředí

-

Další pryžové a plastové výrobky

- Centrum poptávek

-

Vše o nákupu

-

O nás a kariéra

-

Hadice pro kapalná média

-

Hadice na vzduch a plyny

-

Hadice na sypké látky

-

Hadice na odsávání

-

Hadice na chemikálie

-

Potravinářské hadice

-

Hadice pro farmacii

-

Hadicové spony a svorky

-

Hadicové spojky, šroubení, redukce a koncovky

-

Chráničky na hadice a kabely

-

Příslušenství k hadicím

-

Hydraulické hadice

-

Koncovky pro hydraulické hadice

Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

-

Prvky pro bezpečnou elektroinstalaci

Prvky pro bezpečnou elektroinstalaci

-

Hardy spojky

-

Razítkové pryže

-

Samovulkanizační pásky

-

Stahovací (vázací) pásky

-

Teflonové pásky a vlákna

-

Mazací technika, maznice a příslušenství

-

Ostatní lepidla a tmely

-

Čisticí koule pro prosévací zařízení

-

Podložky pro autoservisní zvedáky

-

PVC fólie nejen pro galanterní průmysl

-

Gumová lana a příslušenství

-

Membránové difuzory pro ČOV

-

Tepelná izolace na potrubí

-

Distanční podložky

Distanční podložky

-

Klíny pro stavebnictví

Klíny pro stavebnictví

Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

- Domů

- >

- Blog a poradna

- >

- Informace z výroby

- >

- Jak se vyrábí pryžové profily

Jak se vyrábí pryžové profily

Stále dostáváme od našich zákazníku dotazy typu: „Jak vlastně vzniká profil?“ Proto jsme pořídili přímo ve výrobě názorný záznam celého procesu. Díky speciální technologii vám dokážeme dodat profily přesně podle vaší potřeby.

Při výběru materiálu vám osobně pomohou i naši specialisté v GUMEXU. Výchozí surovinou je NBR (olejivzdorný materiál) a EPDM (materiál odolný povětrnostním vlivům a UV záření).

Kde se používají pryžové profily

- jako těsnění dveří, poklopu či garážových vrat

- jako těsnění v dopravních prostředcích (dveře, skla apod.)

- U-profily jako ochrany hran

- pro utěsnění zastřešení venkovních bazénů

- pro podlahové váhy

- na dilatační spáry průmyslových a dopravních staveb

Jaká jsou omezení při výrobě profilů

- průřez profilu se musí vejít do kružnice o průměru 150 mm

- složitost profilu (omezením mohou být hodně tenké stěny)

Výroba profilu

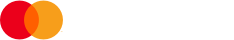

1. Zákazník dodá nákres, případně vzorek požadovaného profilu. Dle požadované aplikace zvolíme vstupní materiál – nejpoužívanější jsou NBR a EPDM. V této fázi může zákazník využít naši službu výroby vzorku profilu na 3D tiskárně. Až po odzkoušení takového profilu a případných úpravách vyrobíme kovovou hubici (formu). Díky této technologii šetříme váš čas i finance, protože do výroby můžeme zadat až finální odsouhlasený profil.

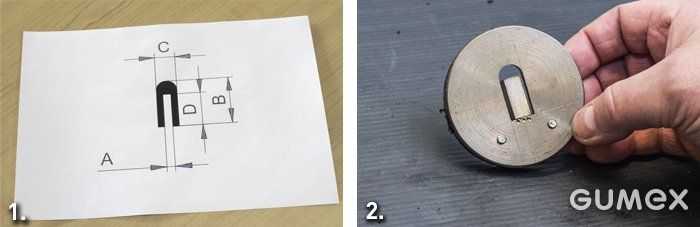

2. Následně navrhneme formu (matrici) na vytlačení profilu s ohledem na požadované vlastnosti pryže. Před finální výrobou profilu zákazník vždy obdrží vzorek na odsouhlasení.

3. Vstupní surovina je ve formě pásů, popřípadě desek.

4. Nevulkanizovaná směs v pásech je předehřáta na kalandru.

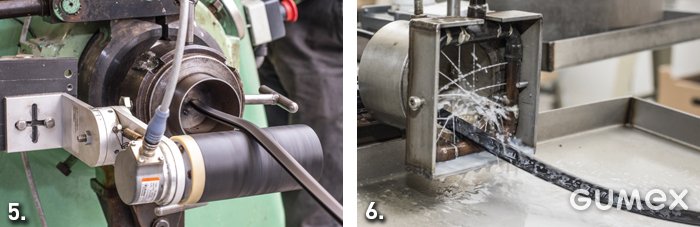

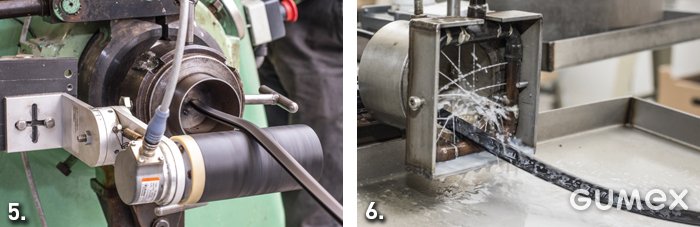

5. Předehřátý vstupní materiál se vloží do vytlačovacího stroje (extrudéru). Vytlačování profilů probíhá při teplože 60-80 °C přes matrici osazenou na ústí extrudéru.

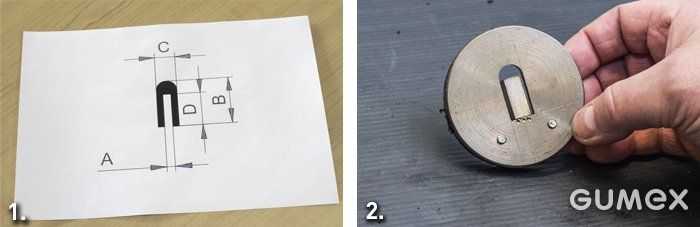

6. Profil je po vytlačení ošetřen speciální emulzí, aby nedošlo k jeho slepení při vulkanizaci.

7. Profil se stočí na podkladovou desku, na které je poté vložen do vulkanizační komory. Následně je profil umístěn na stojany, kde se z něj odpařuje voda se speciální emulzí.

8. Poté je profil vložen do vulkanizační komory, kde probíhá vulkanizační proces při teplotě 160-200 °C (k vulkanizaci může být podle typu profilu a dle vstupní směsi použit autokláv, solná lázeň, horký vzduch či mikrovlnný tunel).

9. Zvulkanizovaný profil se označí a expeduje k zákazníkovi.

9. Zvulkanizovaný profil se označí a expeduje k zákazníkovi.

Stále dostáváme od našich zákazníku dotazy typu: „Jak vlastně vzniká profil?“ Proto jsme pořídili přímo ve výrobě názorný záznam celého procesu. Díky speciální technologii vám dokážeme dodat profily přesně podle vaší potřeby.

Při výběru materiálu vám osobně pomohou i naši specialisté v GUMEXU. Výchozí surovinou je NBR (olejivzdorný materiál) a EPDM (materiál odolný povětrnostním vlivům a UV záření).

Kde se používají pryžové profily

- jako těsnění dveří, poklopu či garážových vrat

- jako těsnění v dopravních prostředcích (dveře, skla apod.)

- U-profily jako ochrany hran

- pro utěsnění zastřešení venkovních bazénů

- pro podlahové váhy

- na dilatační spáry průmyslových a dopravních staveb

Jaká jsou omezení při výrobě profilů

- průřez profilu se musí vejít do kružnice o průměru 150 mm

- složitost profilu (omezením mohou být hodně tenké stěny)

Výroba profilu

1. Zákazník dodá nákres, případně vzorek požadovaného profilu. Dle požadované aplikace zvolíme vstupní materiál – nejpoužívanější jsou NBR a EPDM. V této fázi může zákazník využít naši službu výroby vzorku profilu na 3D tiskárně. Až po odzkoušení takového profilu a případných úpravách vyrobíme kovovou hubici (formu). Díky této technologii šetříme váš čas i finance, protože do výroby můžeme zadat až finální odsouhlasený profil.

2. Následně navrhneme formu (matrici) na vytlačení profilu s ohledem na požadované vlastnosti pryže. Před finální výrobou profilu zákazník vždy obdrží vzorek na odsouhlasení.

3. Vstupní surovina je ve formě pásů, popřípadě desek.

4. Nevulkanizovaná směs v pásech je předehřáta na kalandru.

5. Předehřátý vstupní materiál se vloží do vytlačovacího stroje (extrudéru). Vytlačování profilů probíhá při teplože 60-80 °C přes matrici osazenou na ústí extrudéru.

6. Profil je po vytlačení ošetřen speciální emulzí, aby nedošlo k jeho slepení při vulkanizaci.

7. Profil se stočí na podkladovou desku, na které je poté vložen do vulkanizační komory. Následně je profil umístěn na stojany, kde se z něj odpařuje voda se speciální emulzí.

8. Poté je profil vložen do vulkanizační komory, kde probíhá vulkanizační proces při teplotě 160-200 °C (k vulkanizaci může být podle typu profilu a dle vstupní směsi použit autokláv, solná lázeň, horký vzduch či mikrovlnný tunel).

9. Zvulkanizovaný profil se označí a expeduje k zákazníkovi.

9. Zvulkanizovaný profil se označí a expeduje k zákazníkovi.

Doporučené odkazy

Chcete se poradit?

Informace pro zákazníky

Všechna práva vyhrazena. Kopírování obsahu je zakázáno podle zákona č. 121/2000 sb. o právu autorského zákonu.

Ploché kompaktní materiály

Ploché kompaktní materiály

Ploché porézní materiály

Ploché porézní materiály

Ostatní ploché materiály

Ostatní ploché materiály

Profily s kovovou výztuhou Pireli

Profily s kovovou výztuhou Pireli

Kompaktní profily v metráži

Kompaktní profily v metráži

Porézní profily v metráži

Porézní profily v metráži

Profily v metráži na míru

Profily v metráži na míru

Lepidla

Lepidla

Otěruvzdorné desky

Otěruvzdorné desky

Technické plastové desky

Technické plastové desky

Pěnové polyetylenové desky

Pěnové polyetylenové desky

Izolační desky

Izolační desky

Umělé dřevo

Umělé dřevo

Plastové tyče a trubky

Plastové tyče a trubky

Polyuretanové tyče

Polyuretanové tyče

Dopravníkové pásy

Dopravníkové pásy

Příslušenství pro pásové dopravníky

Příslušenství pro pásové dopravníky

Protihlukové izolace

Protihlukové izolace

Kufry na nářadí

Kufry na nářadí

Fólie do vrat a průchodů

Fólie do vrat a průchodů

Pryžové podlahoviny a podložky

Pryžové podlahoviny a podložky

Gumové břity na sněhové radlice

Gumové břity na sněhové radlice

PVC podlahoviny

PVC podlahoviny

Gumové rohože

Gumové rohože

Retardéry a kabelové mosty

Retardéry a kabelové mosty

Ochranné a svařovací závěsy

Ochranné a svařovací závěsy

Ochranné zástěny

Ochranné zástěny