Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

-

Hadice a jejich kompletace

-

Profily a výroba těsnění

-

Technické plasty

-

Dopravníkové pásy a montáž

-

Zlepšení pracovního prostředí

-

Další pryžové a plastové výrobky

- Centrum poptávek

-

Vše o nákupu

-

O nás a kariéra

-

Hadice pro kapalná média

-

Hadice na vzduch a plyny

-

Hadice na sypké látky

-

Hadice na odsávání

-

Hadice na chemikálie

-

Potravinářské hadice

-

Hadice pro farmacii

-

Hadicové spony a svorky

-

Hadicové spojky, šroubení, redukce a koncovky

-

Chráničky na hadice a kabely

-

Příslušenství k hadicím

-

Hydraulické hadice

-

Koncovky pro hydraulické hadice

Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

-

Prvky pro bezpečnou elektroinstalaci

Prvky pro bezpečnou elektroinstalaci

-

Hardy spojky

-

Razítkové pryže

-

Samovulkanizační pásky

-

Stahovací (vázací) pásky

-

Teflonové pásky a vlákna

-

Mazací technika, maznice a příslušenství

-

Ostatní lepidla a tmely

-

Čisticí koule pro prosévací zařízení

-

Podložky pro autoservisní zvedáky

-

PVC fólie nejen pro galanterní průmysl

-

Gumová lana a příslušenství

-

Membránové difuzory pro ČOV

-

Tepelná izolace na potrubí

-

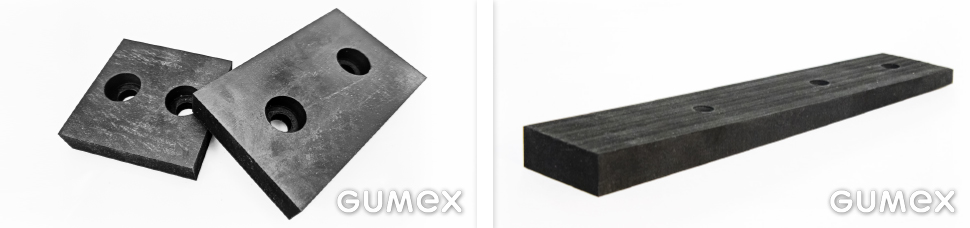

Distanční podložky

Distanční podložky

-

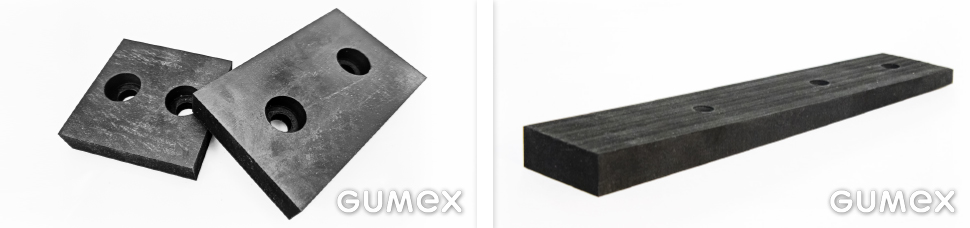

Klíny pro stavebnictví

Klíny pro stavebnictví

Nechte si vyrobit nebo upravit zboží přesně na míru

Rychlá a snadná konfigurace

Naši specialisté vám poradí

Ozveme se do 24H

- Domů

- >

- Blog a poradna

- >

- Informace z výroby

- >

- Pryžové tvarové díly v malých sériích a prototypy

Pryžové tvarové díly v malých sériích a prototypy

Některé výrobky tradičně vznikající vstřikováním do forem dokážeme vyrobit efektivněji jinak – pomocí našeho pětiosého obráběcího centra. Tato cesta je ideální pro prototypy nebo jednodušší kusovou výrobu, kde by se výroba formy zákazníkům nevyplatila.

Některé výrobky tradičně vznikající vstřikováním do forem dokážeme vyrobit efektivněji jinak – pomocí našeho pětiosého obráběcího centra. Tato cesta je ideální pro prototypy nebo jednodušší kusovou výrobu, kde by se výroba formy zákazníkům nevyplatila.

Nejčastěji obrábíme pryže SBR, NBR, EPDM, FPM (Viton®), v deskách, nikoliv tyče, v tvrdostech ideálně od 60 °ShA a více. U menších tvrdostí záleží na typu výrobku, většinou však vyrábíme vzorky ke schválení. Silikony a mechanicky odolné pryže (NR), případně materiály s podobnými vlastnostmi (PU), patří mezi obtížněji obrobitelné. I u nich vyrábíme vzorky k odsouhlasení.

(i) Program obrábění tvoříme již ve fázi cenové nabídky, abychom zjistili čas potřebný k výrobě dílu. Každý výrobek má svůj originální program, tedy přesný postup obrábění.

Rozměrové limity výrobků u našich technologií

pětiosé obráběcí centrum: 1,5 × 3 × 0,17 m

plotr: 1,5 × 3 × 0,1 m

vodní paprsek: 1,5 × 3 × 0,2 m

Pryžové tvarové díly vám vyrobíme na míru:

- Máme široké možnosti rozměrů.

- Jsme rychlí v přípravě i ve výrobním procesu – pokud je materiál skladem, dodáváme výrobky standardně do 1–2 týdnů, případně nabízíme službu expres výroby – do 48 hodin od objednání.

Do poptávky v našem online formuláři definujte:

- požadovaný materiál, tvrdost

- množství výrobků (série nebo velkosérie)

- požadované množství vzorků pro testování

- vždy připojte aktuální výkres, u náročnějšího výrobku rovněž 3D model v DWG/DXF/STEP formátu (bude použit pro nacenění výrobku – stanovení předběžné ceny)

Kombinace použitých strojů a nástrojů při obrábění pryží

- U výrobků z pryže se běžně počítá s lisováním do forem – avšak výroba formy je nákladná a má smysl až u větších sérií. Nabízíme efektivní alternativu: obrábění pro menší množství nebo prototypy.

- Díky kombinaci technologií, jako je digitální plotr, vodní paprsek a pětiosé obráběcí centrum, dokážeme vyrobit jednoduché i složité díly ve 2D i 3D tvaru, z pryží v široké škále tlouštěk, s vysokou přesností, a to i bez nutnosti lisovací formy. Každý výrobek si zaslouží správnou technologii – a někdy to znamená využít jich postupně víc.

- Výsledná cena je sice ovlivněna náročností zpracování, přesto vychází při nižších počtech kusů výrazně lépe než klasické lisování s formou.

Co je pro vás prioritou?

Když hovoříme o pětiosém obrábění, automaticky tím míníme finalizaci požadovaných 3D pryžových výrobků. Z důvodu úspory ceny a času začínáme s obráběním obvykle na vodním paprsku, popřípadě na digitálním plotru, 3D pryžový díl následně dokončíme na pětiosém obráběcím centru.

| Technologie/ Kritérium |

Pětiosé obrábění |

Vodní paprsek |

Plotr |

Vstřikování |

| Cena pro malé série | střední až vysoká | střední | nízká | velmi vysoká |

| Cena pro velké série | velmi vysoká | střední | střední | nízká |

| Čas výroby | střední | krátký | krátký | dlouhý (příprava formy) |

| Přesnost | střední až vysoká | střední až vysoká | střední | velmi vysoká |

| Tloušťka materiálu |

max. 170 mm |

optimálně 100 mm a více |

max. cca 20 mm | omezeno formou |

Tip!

Pokud využijete spíše větší série tvarových tenkostěnných dílů z pryže, nebo vám nevyhovují patrné stopy po obráběcím nástroji na výrobku v případě frézování, doporučujeme výrobu lisováním pomocí vstřikolisu.

Pošlete nám poptávku, u našeho osvědčeného dodavatele vám zajistíme zakázky na lisování tvarových dílů, které jsou po našich zkušenostech provedeny v brzkém termínu a ve velmi dobré kvalitě.

| Metoda | Výhody | Omezení | Využití v praxi |

| Digitální plotr |

Metoda vhodná zejména pro obrobení plochých dílů z tenčích materiálů (< 10 mm). |

Nevhodná pro:

|

Těsnění, podložky, těsnicí kroužky, protiskluzové pásky, reklamní a dekorační výrobky, výplně do profesionálních kufrů – z měkčích pryží v jednoduchých plochých tvarech. |

| Vodní paprsek |

Metoda vhodná pro širokou škálu pryží bez mechanického zatížení materiálu. |

Nevhodná pro:

|

Velká průmyslová těsnění přesně vyřezaná ve složitějších tvarech, která jsou používána pro stroje, čerpadla, ventily. Ze silnějších materiálů vyřezané podlahové rohože a antivibrační podložky, komponenty pro automotive, ochranné kryty proti vibracím, tlumicí podložky, izolace. |

| Pětiosé obráběcí centrum |

Metoda vhodná pro obrábění a CNC frézování kompaktních pryží pod různými úhly. |

Nevhodná pro:

|

Velká průmyslová těsnění přesně vyřezaná ve složitějších tvarech, která jsou používána pro stroje, čerpadla, ventily. Ze silnějších materiálů vyřezané podlahové rohože a antivibrační podložky, komponenty pro automotive, ochranné kryty proti vibracím, tlumicí podložky, izolace. Prototypy, složité 3D díly z tvrdších pryží, menší série – speciální těsnicí prvky s komplikovanými profily, protiskluzové díly, přesně tvarované antivibrační prvky. |

| Lisování (vstřikování do forem) |

Řízeným procesem vulkanizace jsou zachovány mechanické vlastnosti pryže (pružnost, tvrdost, pevnost v tahu, odolnost proti stárnutí); výrobky různých šarží mají stejné vlastnosti. |

Ekonomicky nevýhodná pro:

|

Velké série pryžových dílů vhodné zejména jako těsnění pro automotive, membrány pro průmyslové ventily a čerpadla, madla a ergonomické prvky pro nářadí a sportovní vybavení, O-kroužky, tlumicí prvky pro letectví, kolejová vozidla, stavební stroje. |

Některé výrobky tradičně vznikající vstřikováním do forem dokážeme vyrobit efektivněji jinak – pomocí našeho pětiosého obráběcího centra. Tato cesta je ideální pro prototypy nebo jednodušší kusovou výrobu, kde by se výroba formy zákazníkům nevyplatila.

Některé výrobky tradičně vznikající vstřikováním do forem dokážeme vyrobit efektivněji jinak – pomocí našeho pětiosého obráběcího centra. Tato cesta je ideální pro prototypy nebo jednodušší kusovou výrobu, kde by se výroba formy zákazníkům nevyplatila.

Nejčastěji obrábíme pryže SBR, NBR, EPDM, FPM (Viton®), v deskách, nikoliv tyče, v tvrdostech ideálně od 60 °ShA a více. U menších tvrdostí záleží na typu výrobku, většinou však vyrábíme vzorky ke schválení. Silikony a mechanicky odolné pryže (NR), případně materiály s podobnými vlastnostmi (PU), patří mezi obtížněji obrobitelné. I u nich vyrábíme vzorky k odsouhlasení.

(i) Program obrábění tvoříme již ve fázi cenové nabídky, abychom zjistili čas potřebný k výrobě dílu. Každý výrobek má svůj originální program, tedy přesný postup obrábění.

Rozměrové limity výrobků u našich technologií

pětiosé obráběcí centrum: 1,5 × 3 × 0,17 m

plotr: 1,5 × 3 × 0,1 m

vodní paprsek: 1,5 × 3 × 0,2 m

Pryžové tvarové díly vám vyrobíme na míru:

- Máme široké možnosti rozměrů.

- Jsme rychlí v přípravě i ve výrobním procesu – pokud je materiál skladem, dodáváme výrobky standardně do 1–2 týdnů, případně nabízíme službu expres výroby – do 48 hodin od objednání.

Do poptávky v našem online formuláři definujte:

- požadovaný materiál, tvrdost

- množství výrobků (série nebo velkosérie)

- požadované množství vzorků pro testování

- vždy připojte aktuální výkres, u náročnějšího výrobku rovněž 3D model v DWG/DXF/STEP formátu (bude použit pro nacenění výrobku – stanovení předběžné ceny)

Kombinace použitých strojů a nástrojů při obrábění pryží

- U výrobků z pryže se běžně počítá s lisováním do forem – avšak výroba formy je nákladná a má smysl až u větších sérií. Nabízíme efektivní alternativu: obrábění pro menší množství nebo prototypy.

- Díky kombinaci technologií, jako je digitální plotr, vodní paprsek a pětiosé obráběcí centrum, dokážeme vyrobit jednoduché i složité díly ve 2D i 3D tvaru, z pryží v široké škále tlouštěk, s vysokou přesností, a to i bez nutnosti lisovací formy. Každý výrobek si zaslouží správnou technologii – a někdy to znamená využít jich postupně víc.

- Výsledná cena je sice ovlivněna náročností zpracování, přesto vychází při nižších počtech kusů výrazně lépe než klasické lisování s formou.

Co je pro vás prioritou?

Když hovoříme o pětiosém obrábění, automaticky tím míníme finalizaci požadovaných 3D pryžových výrobků. Z důvodu úspory ceny a času začínáme s obráběním obvykle na vodním paprsku, popřípadě na digitálním plotru, 3D pryžový díl následně dokončíme na pětiosém obráběcím centru.

| Technologie/ Kritérium |

Pětiosé obrábění |

Vodní paprsek |

Plotr |

Vstřikování |

| Cena pro malé série | střední až vysoká | střední | nízká | velmi vysoká |

| Cena pro velké série | velmi vysoká | střední | střední | nízká |

| Čas výroby | střední | krátký | krátký | dlouhý (příprava formy) |

| Přesnost | střední až vysoká | střední až vysoká | střední | velmi vysoká |

| Tloušťka materiálu |

max. 170 mm |

optimálně 100 mm a více |

max. cca 20 mm | omezeno formou |

Tip!

Pokud využijete spíše větší série tvarových tenkostěnných dílů z pryže, nebo vám nevyhovují patrné stopy po obráběcím nástroji na výrobku v případě frézování, doporučujeme výrobu lisováním pomocí vstřikolisu.

Pošlete nám poptávku, u našeho osvědčeného dodavatele vám zajistíme zakázky na lisování tvarových dílů, které jsou po našich zkušenostech provedeny v brzkém termínu a ve velmi dobré kvalitě.

| Metoda | Výhody | Omezení | Využití v praxi |

| Digitální plotr |

Metoda vhodná zejména pro obrobení plochých dílů z tenčích materiálů (< 10 mm). |

Nevhodná pro:

|

Těsnění, podložky, těsnicí kroužky, protiskluzové pásky, reklamní a dekorační výrobky, výplně do profesionálních kufrů – z měkčích pryží v jednoduchých plochých tvarech. |

| Vodní paprsek |

Metoda vhodná pro širokou škálu pryží bez mechanického zatížení materiálu. |

Nevhodná pro:

|

Velká průmyslová těsnění přesně vyřezaná ve složitějších tvarech, která jsou používána pro stroje, čerpadla, ventily. Ze silnějších materiálů vyřezané podlahové rohože a antivibrační podložky, komponenty pro automotive, ochranné kryty proti vibracím, tlumicí podložky, izolace. |

| Pětiosé obráběcí centrum |

Metoda vhodná pro obrábění a CNC frézování kompaktních pryží pod různými úhly. |

Nevhodná pro:

|

Velká průmyslová těsnění přesně vyřezaná ve složitějších tvarech, která jsou používána pro stroje, čerpadla, ventily. Ze silnějších materiálů vyřezané podlahové rohože a antivibrační podložky, komponenty pro automotive, ochranné kryty proti vibracím, tlumicí podložky, izolace. Prototypy, složité 3D díly z tvrdších pryží, menší série – speciální těsnicí prvky s komplikovanými profily, protiskluzové díly, přesně tvarované antivibrační prvky. |

| Lisování (vstřikování do forem) |

Řízeným procesem vulkanizace jsou zachovány mechanické vlastnosti pryže (pružnost, tvrdost, pevnost v tahu, odolnost proti stárnutí); výrobky různých šarží mají stejné vlastnosti. |

Ekonomicky nevýhodná pro:

|

Velké série pryžových dílů vhodné zejména jako těsnění pro automotive, membrány pro průmyslové ventily a čerpadla, madla a ergonomické prvky pro nářadí a sportovní vybavení, O-kroužky, tlumicí prvky pro letectví, kolejová vozidla, stavební stroje. |

Doporučené odkazy

Chcete se poradit?

Produkty z článku

Informace pro zákazníky

Všechna práva vyhrazena. Kopírování obsahu je zakázáno podle zákona č. 121/2000 sb. o právu autorského zákonu.

Ploché kompaktní materiály

Ploché kompaktní materiály

Ploché porézní materiály

Ploché porézní materiály

Ostatní ploché materiály

Ostatní ploché materiály

Profily s kovovou výztuhou Pireli

Profily s kovovou výztuhou Pireli

Kompaktní profily v metráži

Kompaktní profily v metráži

Porézní profily v metráži

Porézní profily v metráži

Profily v metráži na míru

Profily v metráži na míru

Lepidla

Lepidla

Otěruvzdorné desky

Otěruvzdorné desky

Technické plastové desky

Technické plastové desky

Pěnové polyetylenové desky

Pěnové polyetylenové desky

Izolační desky

Izolační desky

Umělé dřevo

Umělé dřevo

Plastové tyče a trubky

Plastové tyče a trubky

Polyuretanové tyče

Polyuretanové tyče

Dopravníkové pásy

Dopravníkové pásy

Příslušenství pro pásové dopravníky

Příslušenství pro pásové dopravníky

Protihlukové izolace

Protihlukové izolace

Kufry na nářadí

Kufry na nářadí

Fólie do vrat a průchodů

Fólie do vrat a průchodů

Pryžové podlahoviny a podložky

Pryžové podlahoviny a podložky

Gumové břity na sněhové radlice

Gumové břity na sněhové radlice

PVC podlahoviny

PVC podlahoviny

Gumové rohože

Gumové rohože

Retardéry a kabelové mosty

Retardéry a kabelové mosty

Ochranné a svařovací závěsy

Ochranné a svařovací závěsy

Ochranné zástěny

Ochranné zástěny